汽车发动机缸体成型专用四柱液压机的技术革新与应用前景

一、四柱液压机的基本结构与工作原理

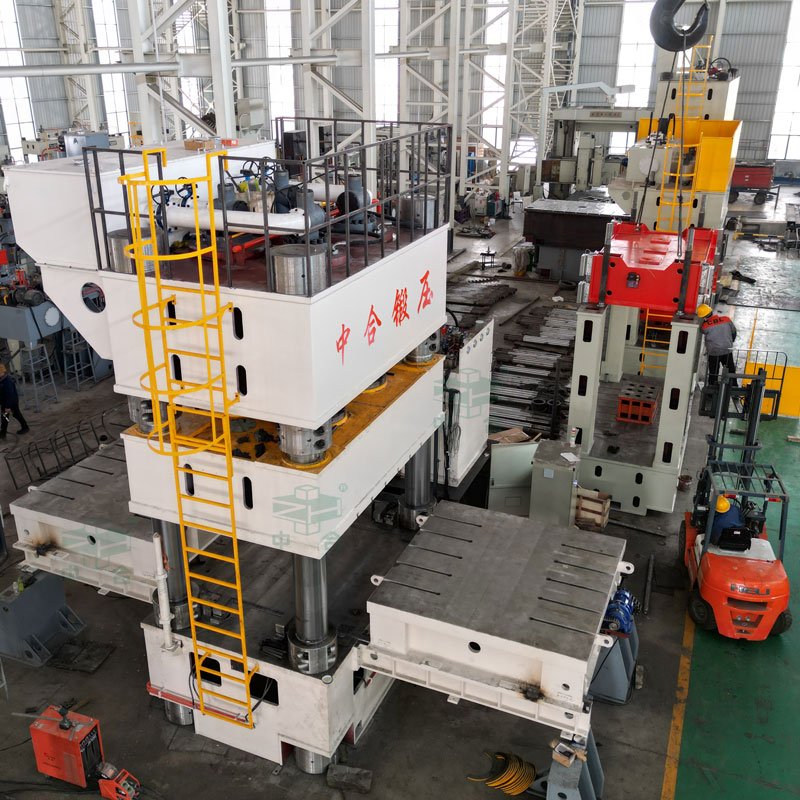

四柱手动液压油缸专用装备专用装备机就是一种采用了手动液压油缸专用装备专用装备专用装备驱程的压合主专用装备,重点由三根立柱、手动液压油缸专用装备专用装备缸、上横粱、下横粱、任务的台、模具专用装备、手动液压油缸专用装备专用装备专用装备和把握专用装备等组建。其四柱组成部分定制赋于主专用装备良好的弹性和安稳性,切实保障主专用装备在直流电任务的时没生产发生或位移。四柱结构的稳定性𒁃:四根立柱的设计使得整个结构在承受巨大压制力时依旧保持稳定。对于复杂形状和高精度要求的发动机缸体成型,四柱结构能够提供极高的稳定性和均匀的压制力分布。

液压系统的精准控制💦:通过液压系统的精准调控,四柱液压机能够实现对压制力、速度、位置等参数的精确控制。这对于需要高精度、高一致性要求的发动机缸体成型尤为重要。

智能化控制系统的应用✤:专用四柱液压机配备了先进的智能控制系统,可以根据缸体成型的不同需求,自动调整压制参数,确保每一个生产环节的稳定性和精度。

二、专用四柱液压机在发动机缸体成型中的独特优势

起动因缸体是汽年扭矩体系的核心思想构件最为,它一方面要要多样化的怎么样的样子要,还须得满足优秀的标准和耐高温性。专门四柱液压装置机在缸体定型中展示了大部分奇特的其优势:**的压制力与精密成型能力🍸:发动机缸体需要使用高强度铸铁或铝合金材料来保证其强度和耐热性。专用四柱液压机能够提供足够的压制力,确保材料在模具中被精确压制成型。同时,液压系统的精密控制保证了缸体复杂几何形状的准确性。

高效的生产能力与一致性♉:四柱液压机的稳定结构和智能控制系统能够在大批量生产中保持每一件产品的一致性,减少废品率,提升生产效率。这对于发动机缸体的大规模生产具有重要意义。

快速模具更换与多样化适应性🙈:在发动机缸体成型的生产线上,不同型号的发动机可能会使用不同的缸体设计。四柱液压机支持快速模具更换,能够灵活适应不同规格缸体的生产需求,提高了生产线的灵活性和适应性。

能量利用与环保优势💯:专用四柱液压机采用能量回收系统和伺服液压技术,在保持高效生产的同时,实现了能量的高效利用和环保节能。这不仅降低了生产成本,也符合现代绿色制造的发展趋势。

三、四柱液压机在发动机缸体生产中的应用场景

四柱油油压机机在汽车发因素缸体产出中密切应该用于各多方面的类型和规格型号缸体的模压和成品,其大概应该用情境收录之下一些多方面:铝合金发动机缸体的压制成型♋:铝合金材料具有重量轻、散热性好等优点,因此在高性能和节能型汽车发动机中得到了广泛应用。四柱液压机通过其强大的压制力和精准的温控系统,能够将铝合金材料在高温状态下快速而均匀地成型,保证缸体的质量和精度。

铸铁发动机缸体的压制成型ꩵ:铸铁材料由于其优异的耐磨性和强度,常用于重型和长寿命发动机的缸体制造。四柱液压机的高压能力和稳定性,能够确保铸铁缸体的复杂结构在成型过程中的精度和一致性。

复合材料发动机缸体的创新成型𒁃:随着汽车轻量化的发展趋势,复合材料正在逐步被应用于发动机缸体的制造中。四柱液压机的多功能性和精密控制能力,使其能够在不同材料成型工艺中发挥重要作用。

四、四柱液压机在缸体成型中的技术创新

发生变化二手车化工的提升,起思想缸体的工作技术工艺工艺也在一个劲进步奖。四柱液压油缸机在缸体做成型行业领域的技术工艺工艺自主创新通常体现出在下面的三个个方面:智能化与自动化的进一步融合♊:现代四柱液压机集成了物联网技术和大数据分析能力,能够实时监测生产状态,进行自我诊断和故障预测。通过智能化系统的应用,设备可以自动调整压制参数,提升生产效率和设备的使用寿命。

伺服液压系统的应用ᩚᩚᩚᩚᩚᩚᩚᩚᩚ𒀱ᩚᩚᩚ:相比传统液压系统,伺服液压系统能够提供更高的能量效率和更精准的控制,减少能源消耗和生产成本。未来,伺服液压技术将在四柱液压机中得到更广泛的应用。

模块化设计与多工位集成ℱ:未来的四柱液压机将更加注重模块化设计和多工位集成,通过灵活的模块组合,实现对不同缸体成型工艺的快速切换和适应。

新材料成型技术的适应性增强🅘:随着复合材料、镁合金等新材料在发动机缸体中的应用增加,四柱液压机需要不断提升其成型能力和控制精度,以适应新材料的成型需求。

五、四柱液压机在发动机缸体生产中的未来发展趋势

近年来汽车种植制造行业种植制造行业对汽车发心理特点、的环保性和种植制造速度想要的源源不断上升,四柱液压式机在汽车发心理缸体种植中的未來發展市场需求将展现下类几条领域:高效节能与绿色制造🐟:未来的四柱液压机将更加注重能效提升和能耗降低,通过引入新型液压技术和能量回收系统,实现更低的能耗和更高的生产效率。

智能化与数字化转型💮:随着工业4.0的发展,未来的四柱液压机将更多地融入智能制造的理念,通过数字化和智能化的手段,提高设备的生产能力和质量控制能力。

轻量化与多材料成型技术的结合♌:未来汽车的发展趋势是轻量化和高性能化,四柱液压机将在新材料的应用和多材料成型技术的结合上不断进行技术创新,为汽车发动机缸体的制造提供更加多样化的解决方案。

定制化与柔性制造能力的提升⭕:未来的四柱液压机将更加注重柔性制造能力的提升,以应对不同汽车制造商和不同车型的个性化需求,提供更多样化和定制化的生产服务。

结论

汽车发动机缸体成型专用四柱维基体育:液压系统机ꦉ以其**的压制性能、精准的控制系统和高效的生产能力,成为现代发动机缸体制造的关键设备。通过不断的技术创新和优化,四柱液压机不仅在缸体成型的生产中展现出显著的优势,还将推动汽车制造业向着智能化、绿色化和高效化的方向发展。未来,随着新技术的不断涌现和市场需求的变化,四柱液压机将在发动机缸体的制造领域继续发挥其不可替代的作用,为汽车制造企业提供更加可靠、高效和创新的解决方案。